Imprimiendo pantallas OLED: ¿ha llegado su hora finalmente?

- Publicado el 25 de Marzo de 2019

- Charlotte Martin

Los materiales orgánicos emisores de luz procesados en solución se demostraron en 1989 con una pequeña EQE 0.1 (eficiencia cuántica externa). Desde entonces, ha habido un gran progreso en la síntesis / producción de materiales, así como en el procesamiento de la pantalla. Sin embargo, hasta ahora, la comercialización ha permanecido esquiva.

IDTechEx Research sostiene que la página podría estar a punto de pasar. Esto podría tener consecuencias importantes para los mercados de visualización de gran formato, especialmente si la impresión puede permitir una reducción significativa en el coste de producción. Esto podría reconfigurar el paisaje.

Para obtener información sobre los detalles de la industria OLED, consulte el informe de investigación de IDTechEx OLED Display For Forecast and Technologies 2019-2029: El auge mundial de las pantallas flexibles y plegables. Este informe incluye análisis de tecnología y pronósticos detallados por segmento de mercado y tipo de pantalla con evaluación adicional de OLED impresos, pantallas Quantum Dot, pantallas E-Paper y otras pantallas flexibles.

Las limitaciones de las técnicas actuales

Hay dos enfoques principales hoy en día para la producción de pantallas OLED. Ambos utilizan sustancias orgánicas evaporadas. En uno, las capas emisivas se evaporan a través de una máscara de metal fino (FMM) para lograr emisores R, G y B de lado a lado estampados. Este enfoque funciona bien para pantallas pequeñas y medianas. De hecho, hoy en día, domina completamente el mercado de tales productos.

Sin embargo, la tecnología ha resultado difícil de escalar a grandes áreas. El FMM a menudo se hace muy delgado para minimizar los efectos de sombra durante la evaporación. La desventaja de esta delgadez es que las máscaras de área amplia se vuelven endebles, fácilmente caídas o combadas por su propio peso. Esto distorsiona el patrón de máscara. La FMM también, por definición, bloquea y, por lo tanto, desperdicia 2/3 del material. Los materiales bloqueados añaden más peso a la película de la máscara, lo que complica aún más la situación.

Se han propuesto numerosos enfoques para superar estos inconvenientes, por ejemplo, escanear el escáner sobre el sustrato. Ninguno, sin embargo, ha resuelto completamente los problemas. Por lo tanto, FMM no ha podido realizar la transición a pantallas de gran formato. El otro enfoque se basa en OLED blanco (WOLED). Aquí, las capas orgánicas no están modeladas. En cambio, son capas depositadas. De esta manera se forman múltiples pilas OLED una encima de la otra para lograr la emisión de color blanco. En este enfoque, a menudo es común tener dos capas azules para dividir el voltaje de la unidad en dos pilas mientras se mantienen los niveles de brillo.

En general, WOLED implica depositar muchas capas. El efecto de color RGB proviene de los filtros de color. Como tal, el sistema tiene baja eficiencia (los filtros desperdician 2/3 de luz). A su vez, esto exige un mayor brillo, lo que conduce a condiciones de conducción más duras y tiempos de vida más cortos. La principal ventaja de este enfoque es que se puede escalar a grandes áreas. Es por esto que es la tecnología de elección para los televisores OLED. Sin embargo, la reducción de los costes de producción hasta el momento ha resultado complicada, aunque se está logrando un progreso constante.

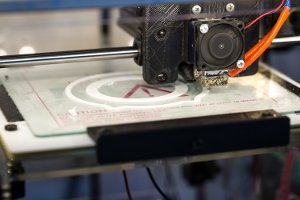

Ambos enfoques responden sobre materiales evaporados. Una pregunta inmediata entonces es por qué no se utiliza la impresión. De esta manera, se podría lograr un patrón RGB directo en grandes áreas con una alta utilización de material.

Pantallas OLED impresas: ¿son los materiales lo suficientemente buenos todavía?

Desarrollar soluciones de materiales OLED procesables no ha sido fácil. Al principio, solo los materiales poliméricos podían solubilizarse. En las primeras generaciones, esto daría EQE y tiempos de vida muy bajos. Con el tiempo, se desarrollaron polímeros / moléculas pequeñas e incluso materiales OLED de moléculas pequeñas procesables en solución. Los productos de solo polímero también mejoraron enormemente.

El resultado es que hoy, después de tres décadas de investigación y desarrollo, los OLED procesables por solución de esfuerzo de desarrollo se están convirtiendo en una propuesta viable. Finalmente, la brecha de rendimiento en Cd / A entre los OLED imprimibles principales y los evaporados comerciales ha sido casi superada. Esto es cierto para los materiales verdes y rojos, y también es el caso del azul con las coordenadas de color apropiadas que se usan comúnmente en las pantallas.

Anteriormente, cualquier transición de la evaporación al procesamiento de la solución impondría una penalización de rendimiento significativa. Esto ya no es necesariamente el caso. Por lo tanto, el progreso del rendimiento en el lado material ha eliminado, o al menos fuertemente debilitado, una de las principales razones tradicionales contra la adopción de la impresión.

La vida útil de los OLED de soluciones debe ampliarse aún más. Una evaluación comparativa exacta es difícil porque los proveedores no siempre hablan el mismo idioma y tienen diferentes significados por "vida". Cada uno puede usar un nivel de brillo diferente o una definición de vida útil (T90, T50, etc.). No obstante, sigue siendo el caso de que la vida útil de los materiales OLED de solución está rezagada con respecto a los evaporados. Esta brecha probablemente se cerrará con un mayor desarrollo.

Pantallas OLED impresas: ¿pueden fabricarse comercialmente?

El procesamiento de materiales OLED de solución en grandes áreas y en una producción comercial no es, y no ha sido, fácil. Sin embargo, la comunidad ahora tiene un extenso conocimiento acumulado. Esto se debe a que ha estado trabajando en la impresión de OLED durante más de 15 años. De hecho, el primer producto comercial con una pantalla OLED impresa apareció ya en 2004. Era una pantalla matricial pasiva pequeña. Desde entonces ha habido numerosos prototipos. Estos prototipos a menudo apuntaban a pantallas de gran área, por ejemplo, televisores, ya que los beneficios de la impresión son más fuertes en ese rango de tamaño. Además, las pantallas de área grande pueden funcionar con niveles bajos de PPI, relajando así los requisitos de impresión de características finas. Por supuesto, también ha habido demostradores pequeños de PPI alto, pero hay muchos menos, ya que la motivación comercial detrás de ellos es más débil.

Hoy en día, las pantallas OLED de tamaño mediano, impresas por inyección de tinta, por ejemplo, 21,6 ", 204PPI están en transición a la producción de un consorcio japonés. Este consorcio reúne a proveedores de materiales japoneses, fabricantes de equipos y fabricantes de pantallas. Creemos que el objetivo del consorcio es unir los primeros riesgos involucrados en la curva de aprendizaje de la impresión de pantallas OLED. Pero una vez que se superen los obstáculos técnicos y la tecnología sea lo suficientemente madura, es probable que haya una transferencia de tecnología del consorcio a un fabricante de pantallas.

Sin embargo, el interés no se limita a los fabricantes japoneses y chinos. De hecho, incluso los principales fabricantes de OLED de la actualidad están y han desarrollado activamente la tecnología de impresión. De hecho, hay muchas motivaciones estratégicas fuertes que siguen imprimiendo firmemente. Primero, aquellos con tecnología FMM que desean obtener o establecer con urgencia una tecnología para grandes pantallas OLED. En segundo lugar, a los incumbentes les preocupa que la impresión pueda algún día producir un cambio en el coste de producción, reconfigurando así el mapa de competitividad para dejarlos atrás. En tercer lugar, consideran que el dominio de la impresión de pantallas es esencial para las pantallas de puntos cuánticos (QD).

En este último caso, la impresión es / será muy utilizada. Se utilizará en pantallas de filtro de color QD tanto en LCD como en OLED. Más importante aún, a largo plazo, se utilizará para desarrollar el QLED definitivo (diodo emisor de luz de punto cuántico). Decimos último porque esta tecnología de pantalla, a pesar de sus desafíos actuales de inmadurez y tecnología, ofrece un contraste completo, una gama de colores extremadamente amplia, delgadez, flexibilidad, etc.

En general, la impresión ya no puede ser descartada como inmadura o futurista. El progreso del lado del material ha eliminado o reducido sustancialmente la sanción del EQE que tradicionalmente se tendría que pagar al adoptar materiales impresos. El progreso constante a largo plazo en el lado del procesamiento también está permitiendo la producción comercial.

Por supuesto, hay mucho más progreso que lograr. El rendimiento del proceso y el TACT deberán mejorarse aún más. Las dimensiones de las pantallas OLED impresas comercialmente deberán aumentarse del monitor al rango del televisor. La vida útil de los OLED de soluciones deberá ampliarse aún más, especialmente si el producto final debe tener un ciclo de vida extendido. La resolución de impresión tendrá que ser más fina.

Sin embargo, estas tendencias de desarrollo continuo son a menudo de naturaleza incremental y están presentes en casi todas las tecnologías de visualización. El punto importante es que los OLED impresos ya han superado barreras técnicas suficientes para demostrar su viabilidad. Como tales, los OLED impresos se han convertido en un tema emocionante. Creemos que este es un espacio para observar de cerca en los próximos años.

OLED Display For Forecast and Technologies 2019-2029: El aumento global de pantallas flexibles y plegables proporciona detalles de la industria OLED. El informe incluye análisis de tecnología y pronósticos detallados por segmento de mercado y tipo de pantalla con evaluación adicional de OLED impresos, pantallas Quantum Dot, pantallas E-Paper y otras pantallas flexibles.