Nabe Process Corporation confirma las ventajas de CrystalCleanConnect

- Publicado el 23 de Agosto de 2022

Nabe Process Corporation, la primera empresa del mundo en instalar CrystalCleanConnect, se fundó en 1964 en la prefectura de Takamatsu, Japón. Cuando entró en el mercado de la flexografía, Nabe Process utilizaba planchas y procesadoras de fotopolímero basadas en solventes. Sin embargo, en 2020, la empresa comenzó a buscar una solución más sostenible que le permitiese alcanzar nuevos niveles de calidad, coste y tiempo de ciclo, además de crear mejores condiciones ambientales para sus empleados.

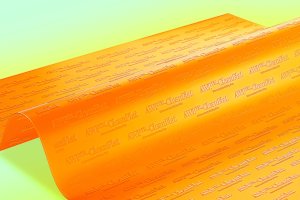

“Cuando descubrimos las planchas lavables con agua AWP™ CleanPrint de Asahi Photoproducts, despertaron nuestra curiosidad”, afirma Yasuo Naka, gerente de la División Flexo de Nabe Process Co., Ltd. “A diferencia del lavado con solventes, el lavado con agua acorta el tiempo necesario para producir las planchas, aumentando el rendimiento de nuestra planta”.

También constató que las planchas lavables con agua AWP™ CleanPrint ofrecían otro valor añadido: “Lograron una mejora importante en la calidad de impresión y la productividad en comparación con las planchas convencionales procesadas con solventes. Entre otras cosas, logramos ahorros de costes y ciclos más ágiles debido al acortamiento de la puesta a punto; menos paradas de máquina para limpiar las planchas y menos merma de materiales. Las planchas AWP™ ofrecen una alta precisión dimensional y una repetibilidad de impresión estable. Además, dado que no se utilizan solventes de lavado a base de COV, el proceso es inoloro; y las salas de producción de planchas y de impresión son cómodas, con unas condiciones ambientales idóneas para el personal”.

Añade: “Esperamos que nuestros clientes estén aún más satisfechos con la calidad y con los plazos de entrega que ofrecemos. Sin duda usaremos CrystalCleanConnect y las planchas AWP™ para más productos en el futuro”.

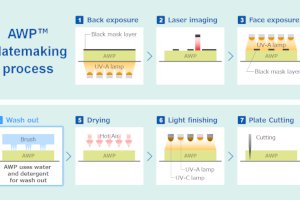

CrystalCleanConnect es la primera línea de fabricación de planchas automatizada que cubre desde la exposición de la plancha hasta la plancha lista para montar, y que sustituye una solución de procesamiento con solventes basados en COV por una tecnología de lavado con agua en equilibrio con el medio ambiente.

CrystalCleanConnect consta de varios componentes altamente integrados para ofrecer un sistema integral:

- El hub de software automatizado de Esko, que integra el proceso de principio a fin.

- El robot de manejo de planchas de Esko. El operario solo tiene que colocar el material de la plancha en la mesa de carga. El robot carga el material de las planchas de lavado con agua AWP™ CleanPrint en la unidad CDI Crystal XPS y recupera las planchas listas para imprimir al final del proceso.

- CDI Crystal XPS de Esko. La unidad de imagen y exposición integrada brinda un control total sobre la superficie de la plancha y los puntos de impresión gracias a la exposición UV LED frontal y dorsal simultánea para obtener una imagen uniforme y de alta calidad.

- La unidad de procesado, secado y acabado de planchas en línea CCC de Asahi. Las planchas lavables con agua Asahi AWP™DEW no requieren secado cuando se procesan mediante una cuchilla de aire en línea, que elimina el agua de la superficie de la plancha. El resultado es una importante reducción del tiempo necesario para la producción de planchas, ya que el proceso de secado, especialmente con la fabricación de planchas basadas en solventes, puede durar hasta dos horas.

- La mesa de corte en línea Kongsberg, una integración única para el sector. El uso eficiente de archivos anidados logra al menos un 10 % de ahorro en material de planchas.

CrystalCleanConnect es la primera solución automatizada de producción de planchas que mejora el entorno de trabajo del operario eliminando las soluciones de lavado basadas en COV y que también mejora la seguridad reduciendo de 12 a tan solo 1 los puntos de contacto peligrosos para el operario. Es también la primera solución del sector en integrar el corte de planchas en el flujo de trabajo automatizado. La primera plancha está disponible, corte incluido, tan solo 70 minutos después de iniciar el proceso.